In der digitalen Fertigung sind CAM-Systeme die Brücke zwischen virtueller Planung und der realen Produktion. Eine oft unterschätzte Schlüsselkomponente gestattet allerdings erst die nahtlose Umsetzung dieser Planung auf Werkzeugmaschinen: der Postprozessor. Er übersetzt CAM-generierte Daten in einen CNC-kompatiblen Code, der die Maschinensteuerung mit den richtigen Strukturen und Abläufen versorgt. Doch moderne Postprozessoren, beispielsweise von ECS Engineering Consulting & Solutions, als Vermittler zwischen CAM-Software und Werkzeugmaschinen können weit mehr als nur Daten übersetzen – sie sind der Schlüssel zu Effizienz, Flexibilität und Wettbewerbsvorteilen in der Fertigung.

Unterschiedliche Maschinensteuerungen haben spezifische Anforderungen an die Struktur und Syntax der Daten. Die Vorstellung, dass der Postprozessor lediglich die Werkzeugwege eines CAM-Systems in Verfahrbewegungen übersetzt, greift heutzutage zu kurz. Moderne Steuerungen bieten weitreichende Möglichkeiten wie Sprungbefehle, Schleifen und Wenn-Dann-Bedingungen, um den Bearbeitungsprozess zu optimieren. Mit dem gezielten Einsatz von Postprozessoren lassen sich Steuerungsabläufe der Maschinen verbessern: Das führt zu kürzeren Bearbeitungszeiten, weniger Maschinenstillstand und höherer Präzision!

“Der Postprozessor ist nicht alles, aber ohne ihn ist alles nichts”

NX-Software und Werkzeugmaschinen sind standardisierte Produkte, doch der Postprozessor macht den Unterschied. OOTB (Out of the Box)-Lösungen bieten zwar einige Anpassungsmöglichkeiten – allerdings ist die eigene Fertigung oft individueller als vermutet.

Maßgeschneiderte Postprozessoren lassen sich den individuellen Anforderungen anpassen und erlauben es, die eingesetzte CAM-Software optimal zu nutzen. Das befähigt zu einem durchgängigen, effizienten und zukunftssicheren Fertigungskonzept.

Zusammen mit den Kunden zu individuellen Lösungen

Während Wettbewerber häufig auf Standardlösungen setzen, entwickelt ECS Postprozessoren als Dienstleistung in enger Abstimmung mit den Kunden. Dies ebnet den Weg, das Fertigungspotenzial voll auszuschöpfen und gleichzeitig auf langfristige Wartungsverträge zu verzichten. Des Weiteren profitieren Nutzer von maximaler Kontrolle über ihre Systeme und äußerst kurzen Generierungs-Laufzeiten – das gewährleistet einen schnellen Return on Investment.

Ein eindrucksvolles Beispiel für die Leistungsfähigkeit maßgeschneiderter Postprozessoren liefert folgendes Praxisbeispiel: PTFE Nünchritz ist ein renommierter Lohnfertiger für hochwertige Kunststoffteile. Als Experte in der Verarbeitung von Polytetrafluorethylen (PTFE) und anderen Hochleistungskunststoffen wird ein umfassendes Leistungsspektrum angeboten. Dies umfasst die Entwicklung und Herstellung von PTFE-Compounds, die Produktion von PTFE-Halbzeugen sowie die zerspanende Fertigung kundenspezifischer Dicht- und Konstruktionselemente

(www.ptfe-nuenchritz.de). PTFE Nünchritz positioniert sich als flexibler und zuverlässiger Partner für individuelle Lösungen im Bereich Dichtungen und Konstruktionselemente aus Hochleistungskunststoffen.

Die Ausgangssituation

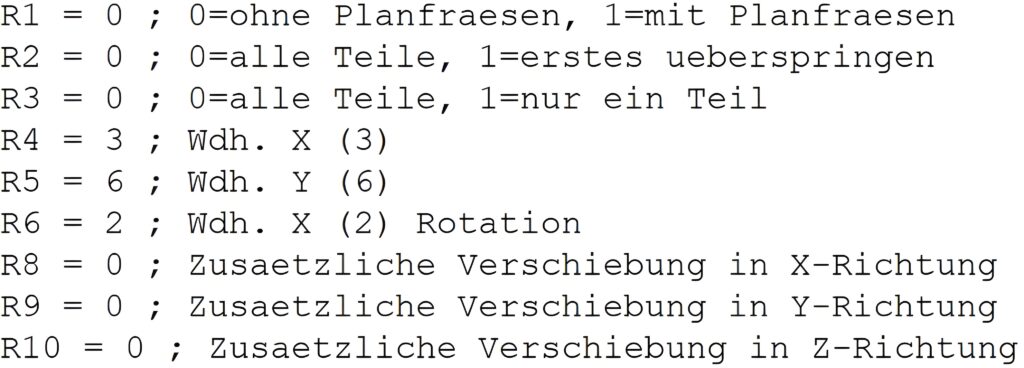

Die Firma PTFE hatte eine Struktur für die NC-Datei entwickelt: Damit muss der Maschinenbediener bei der Fertigung von Wiederholteilen aus einer Platte lediglich am Anfang der NC-Datei die richtigen Parameter eintragen – anschließend läuft die Bearbeitung automatisch ab. So wurde ein Layout der NC-Datei entwickelt, das genau den Anforderungen entspricht und in dem sich die Maschinenbediener zurechtfinden.

Auf der anderen Seite steht das CAM-System für die Programmierung der Werkzeugwege, mit dem ein Bauteil aber nur einmal programmiert wird. Die NC-Datei musste daher händisch editiert werden, um die Wiederholteil-Schleifen in das NC-Programm einzufügen.

Die Aufgabe

Es sollte der vorhandene Postprozessor für die Einzelteilfertigung dahingehend erweitert werden, dass er auf Knopfdruck das vollständige NC-Programm mit allen Werkzeugwegen, der bewährten Eingabestruktur am NC-Dateianfang sowie allen Schleifen und Wiederholungen während des Programmablaufs erstellt.

Konkret galt es folgende Anforderungen umzusetzen, um mehrere identische Bauteile aus einer Kunststoffplatte herzustellen:

- Das Bauteil soll nur einmal mit allen Bearbeitungen im CAM-System programmiert werden.

- Es soll die Platte (Rohteil) bei Bedarf einmal komplett überfräst werden können.

- Es muss möglich sein, dass zunächst nur ein Bauteil gefertigt wird, damit es einer Qualitätskontrolle unterzogen wird – und erst nach bestandener Prüfung die restlichen Bauteile (das erste Bauteil dann natürlich nicht mehr!).

- Um die Platte möglichst vollständig zu verwerten, kann es notwendig sein, dass einige Bauteile längs und andere quer (rotiert) aus der Platte gefertigt werden müssen.

- Es sollen noch kleinere geometrische Korrekturen bei der Lage des Rohmaterials möglich sein.

- Die Struktur soll sowohl auf Heidenhain- als auch auf Sinumerik-Steuerungen abgebildet werden.

- Bei der CAM-Programmierung muss die Bearbeitungsreihenfolge optimiert werden können, sodass die Bearbeitungszeit in Hinblick auf Werkzeugwechsel und Leerwege minimiert wird.

Die ECS-Lösung

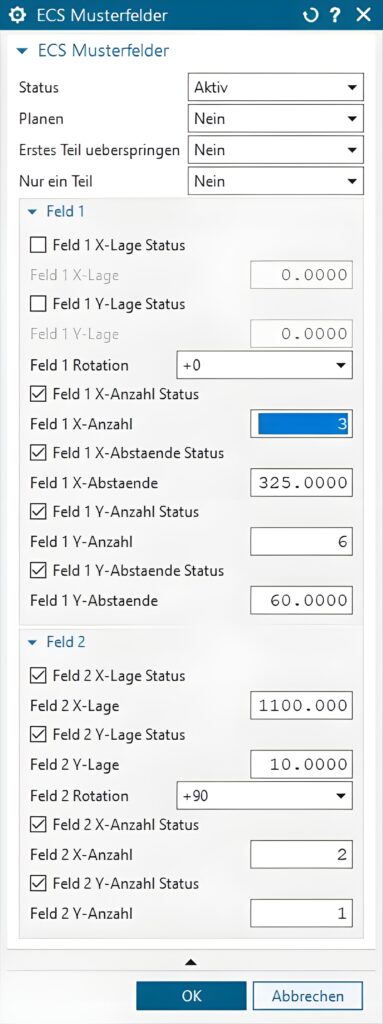

An dieser Stelle kommt ECS Engineering Consulting & Solutions aus Neumarkt in der Oberpfalz ins Spiel. Für den CAM-Programmierer wurde eine Eingabemaske erstellt, in die er lediglich die Eckdaten für die Wiederholteile eingeben muss. Dies sind Anzahl der Teile in X- und Y-Richtung sowie Abstände der Bearbeitungslage in X- und Y-Richtung.

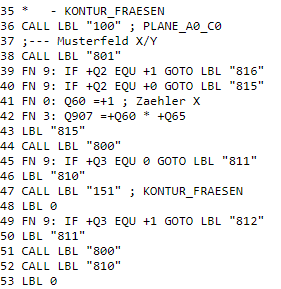

Daraus erzeugt die von ECS maßgeschneiderte Postprozessorlösung eine komplette NC-Datei mit folgender Struktur:

- Eingabemöglichkeit der Steuerparameter für den Maschinenbediener

- sämtliche Werkzeugwege in Unterprogrammen (Label)

- Nullpunktaufrufe in Unterprogrammen (Label)

- die Ablaufstruktur mit Schleifen und Sprung-Befehlen

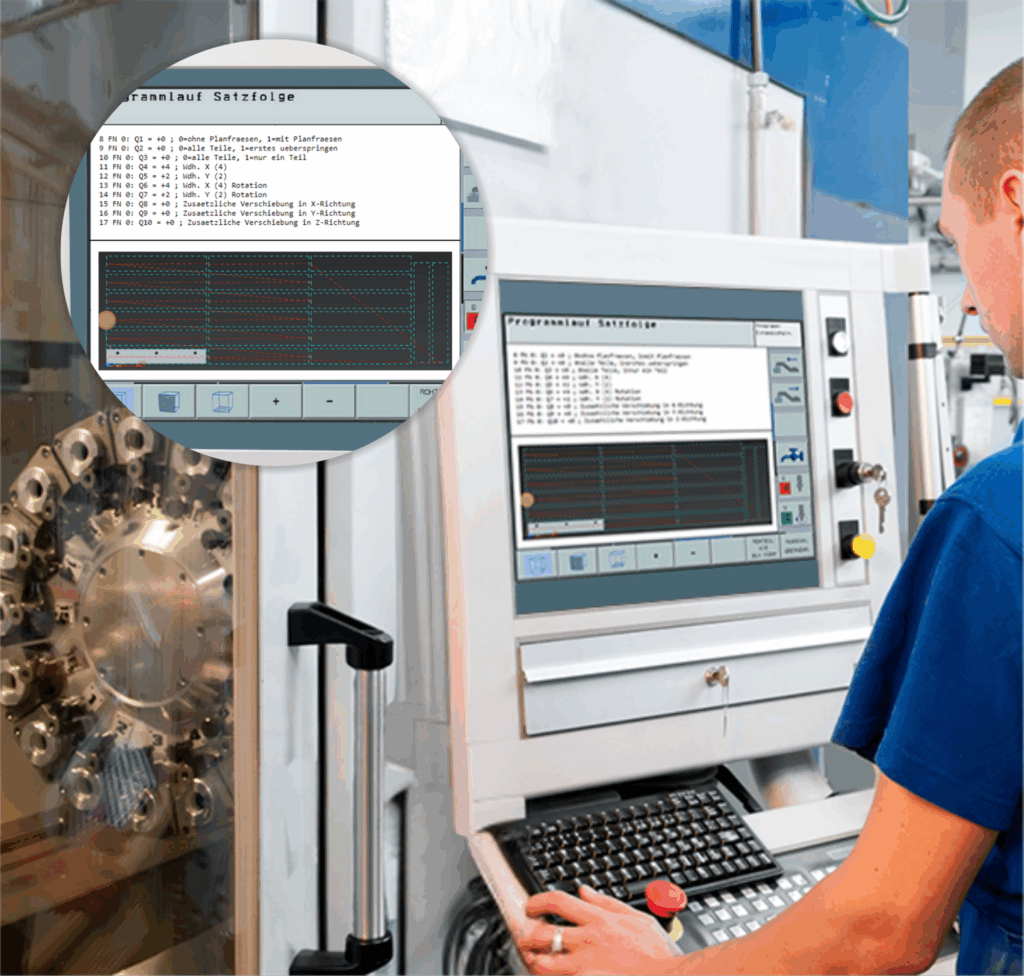

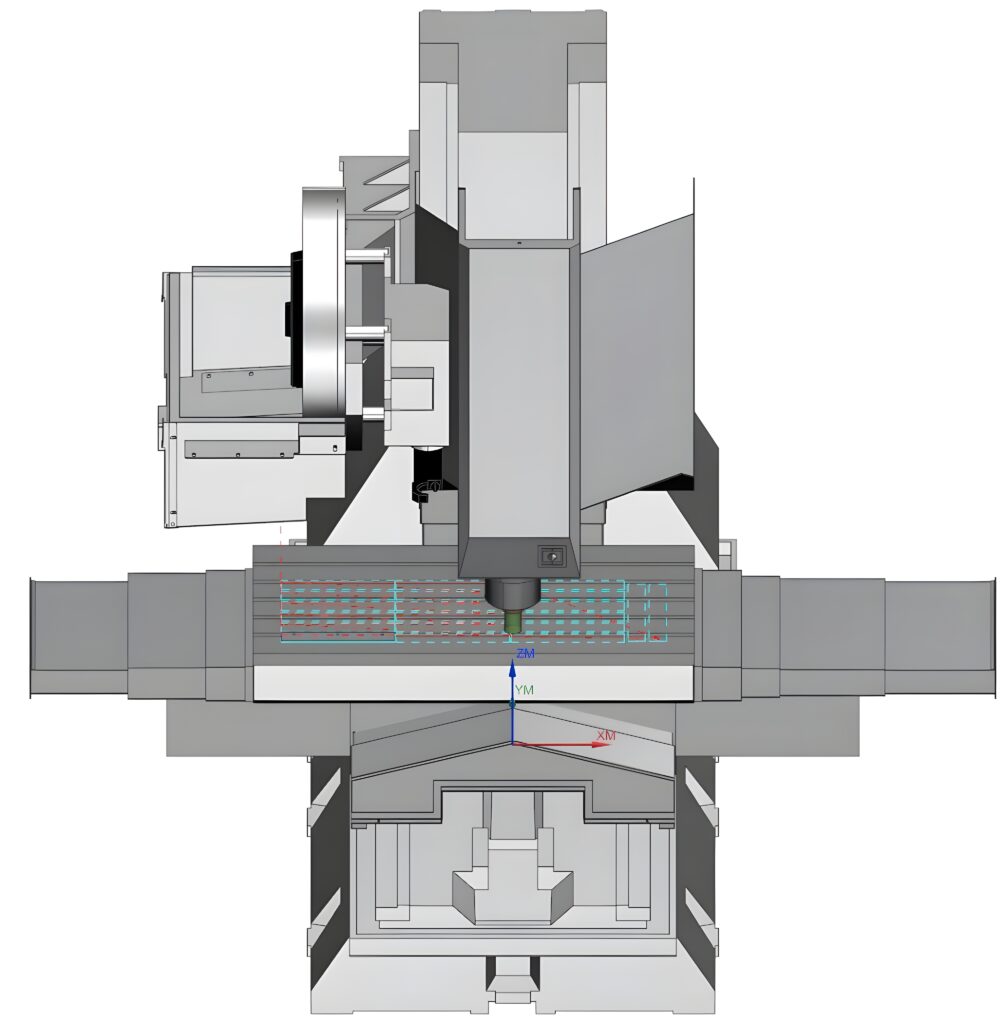

Dabei wurden sowohl Heidenhain- als auch Sinumerik-Steuerungen nahtlos integriert – ohne dass sich das Eingabefeld für den Bediener verändert. Ein zentraler Vorteil dieser Lösung liegt in der automatischen Optimierung der

Bearbeitungsreihenfolge. Leerwege werden minimiert, Werkzeugwechsel effizienter gestaltet und die Bearbeitungszeit verkürzt sich insgesamt. Gleichzeitig bleibt der Programmieraufwand für den CAM-Anwender minimal: Die Werkzeugwege müssen nur einmal definiert und die Eckdaten für das Musterfeld eingetragen werden – unabhängig von der später verwendeten Steuerung. Hierbei bietet NX-CAM die Möglichkeit einer echten NC-Code-Simulation: Das heißt, der CAM-Programmierer hat ein Abbild seiner realen Maschine von Geometrie und Steuerung in der CAM-Software integriert. Die NC-Befehle lassen sich genauso lesen und verarbeiten wie in der Realität. Mit diesem ‚digitalen Zwilling‘ kann der CAM-Programmierer vorab prüfen, ob die NC-Datei korrekt erzeugt wurde und der Fertigungsablauf exakt der Planung entspricht. Dank dieser kundenspezifischen Lösung profitiert PTFE von vollständiger Flexibilität in der Fertigung bei gleichzeitig minimiertem Programmieraufwand und maximaler Wiederholgenauigkeit.

Echte Wettbewerbsvorteile durch Technologieoffenheit

Die Postprozessoren sind technologisch offen – es wird also nicht auf vorkonfigurierte Lösungen gesetzt, wenn diese keinen Mehrwert bieten. Das erlaubt maximale Flexibilität für verschiedene Fertigungsanforderungen; notwendige Anpassungen sind meist mit vergleichsweise nur geringem Aufwand verbunden.

Die maßgeschneiderten Postprozessoren von ECS für individuelle Fertigungen bieten:

- Hervorragende Generierungs-Laufzeiten: Minimierung von Maschinenstillstandzeiten und schnellere Produktion.

- Maximale Anpassbarkeit: Individuelle NC-Code-Ausgabe exakt nach Kundenanforderung.

- Einheitliches Konzept für den gesamten Maschinenpark: Vereinfachung der NX-CAM-Programmierung für alle Maschinen.

- Zukunftssicherheit: Die ECS Postprozessoren bleiben auch nach NX-Updates stabil.

- NC-Code-Maschinensimulation inklusive: Hohe Wiedergabetreue durch direkte Integration in NX-CAM.

- Besondere Schnittstelle zwischen CAM-System und Maschine: ECS-Postprozessoren heben sich durch ihre intelligente Strukturierung von herkömmlichen Lösungen ab.

- Offener Quellcode: ECS-Postprozessoren sind nicht verschlüsselt, sodass sie unabhängig von Dienstleistern und Wartungsverträgen bleiben.

Zudem profitieren die ECS-Kunden von einer hohen Geschwindigkeit bei der NC-Datei-Generierung (Postprozessor-Lauf): Mit dem ‚Turbo-Modus‘ von ECS verkürzen sich die Wartezeiten für den CAM-Programmierer erheblich.

Fazit

Postprozessoren sind unverzichtbar für die effiziente Umsetzung digitaler Fertigungsabläufe. Unternehmen wie PTFE zeigen, dass ein individuell entwickelter Postprozessor nicht nur die Produktion verbessert, sondern auch langfristige Kosten spart und die Wettbewerbsfähigkeit sichert.

Die maßgeschneiderten ECS-Lösungen optimieren die technologischen Abläufe und sorgen des Weiteren auch für wirtschaftliche Vorteile. Mit dem ECS-Knowhow heben die Kunden ihre Fertigungsprozesse auf das nächste Level – effizient, flexibel und zukunftssicher.